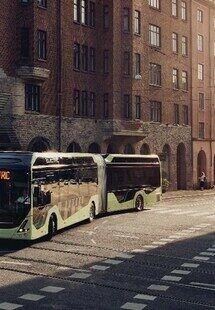

Simulace představují základní prostředek při navrhování moderních autobusů. Dovolují modelovat a vyhodnocovat různé strategie a scénáře ještě před fyzickou stavbou prototypu. Konstruktéři podle nich posuzují výkonnost vozidel za různých podmínek, jako je vysoká rychlost, rozmanitý terén nebo různé povětrnostní podmínky. Díky tomu dochází ke snižování potřeby fyzického testování a přepracovávání návrhů, které následně šetří náklady a čas. Přečtěte si, jak Volvo Bus Corporation při vývoji autobusů řeší úlohy strukturální analýzy v softwaru MSC Nastran. Tento software, dříve známý pod společností MSC Software, je nyní součástí skupiny Hexagon.

- Výroba

a technologie![]() Řezací plotr zefektivnil výrobu kabin

Řezací plotr zefektivnil výrobu kabinV DFK Cab vyrábí kabiny pro terénní čtyřkolky a vysokozdvižné vozíky, disponují vlastním vývojem a konstrukčním oddělením, které sleduje aktuální trendy, současné vývojové verze kabin a dynamicky tak reaguje na poptávky trhu. Vyvíjí až 30 nových kabin ročně. Kabiny se vyznačují vysokou modularitou pro uspokojení přání zákazníka. O historii i současnosti společnosti DFK CAB, s.r.o. jsme si povídali s panem Michalem Burdou, technickým a výrobním ředitelem.

![]()

![]() Profika zve na svůj tradiční Open House, k vidění budou stroje i ukázka obrábění

Profika zve na svůj tradiční Open House, k vidění budou stroje i ukázka obráběníRyze česká společnost Profika i letos pořádá Den otevřených dveří. Tradiční Open House nabídne ukázku CNC strojů od dvou známých jihokorejských výrobců Hanwha a Hyundai Wia i demonstraci samotného obrábění. K vidění budou i in-house vyvinuté robotické buňky firmy Profika. Na akci v Benátkách nad Jizerou jsou ve středu 15. května zváni všichni příznivci obráběcích technologií i zájemci o automatizaci. Samozřejmostí je výborné občerstvení a zábavný doprovodný program.

- Konstrukce

![]() Volvo Bus při vývoji autobusů standardizuje MSC Nastran pro strukturální analýzu

Volvo Bus při vývoji autobusů standardizuje MSC Nastran pro strukturální analýzuSimulace představují základní prostředek při navrhování moderních autobusů. Dovolují modelovat a vyhodnocovat různé strategie a scénáře ještě před fyzickou stavbou prototypu. Konstruktéři podle nich posuzují výkonnost vozidel za různých podmínek, jako je vysoká rychlost, rozmanitý terén nebo různé povětrnostní podmínky. Díky tomu dochází ke snižování potřeby fyzického testování a přepracovávání návrhů, které následně šetří náklady a čas. Přečtěte si, jak Volvo Bus Corporation při vývoji autobusů řeší úlohy strukturální analýzy v softwaru MSC Nastran. Tento software, dříve známý pod společností MSC Software, je nyní součástí skupiny Hexagon.

![]() Novinky a trendy v obrábění a robotizaci

Novinky a trendy v obrábění a robotizaciNa začátku letošního dubna uspořádala společnost FANUC ve svém sídle v pražských Horních Počernicích odborný seminář s „kódovým jménem“ Robodrill Day, věnovaný možnostem a příležitostem v oblasti obrábění a automatizace. Spolu s hostitelskou firmou se na akci jako partneři podílely také společnosti Dormer Pramet, SMW-Autoblok, Blaser Swisslube, Blum-Novotest, SolidCAM, Robotizace.eu a BroxTec. My jsme využili možnosti zúčastnit se jako mediální partner.

![]() Inovativní geometrie řezné hrany pro hliník

Inovativní geometrie řezné hrany pro hliníkHliník je jedním z nejdůležitějších materiálů v automobilovém a leteckém průmyslu. Široké využití mají zejména rozličné hliníkové slitiny, které umožňují snoubit nízkou hmotnost s relativně vysokou houževnatostí a dalšími vlastnostmi. S těmito specifickými kombinacemi materiálu je však spojeno i náročnější obrábění, které vyžaduje použití specializovaných řezných nástrojů.

- Komponenty

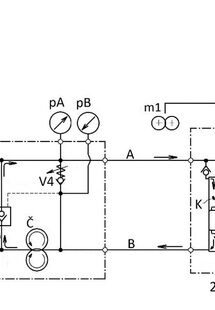

![]() Dvoupotrubní dávkovače v systémech mazání

Dvoupotrubní dávkovače v systémech mazáníDávkovače pro dvoupotrubní centrální mazací systémy (CMS) mohou být dvoukomorové nebo jednokomorové. V obou případech má schéma zapojení svá specifika a určité přednosti i nevýhody. V tomto článku se věnujeme novým způsobům zapojení, jež dokážou některé nevýhody eliminovat a za rozumnou cenu zajistit spolehlivé mazání strojů.

![]() Plast v průmyslu nahrazuje měď či ocel

Plast v průmyslu nahrazuje měď či ocelPlastové potrubní systémy z PP-RCT zažívají rozmach v mnoha odvětvích, a to i mimo klasické rozvody vody. Ve velkých průměrech dnes nacházejí uplatnění i v průmyslu. Díky své zvýšené tlakové odolnosti i při vysokých teplotách jsou ideální volbou také pro systémy vytápění a chlazení, stlačený vzduch či průmyslové aplikace, kde dříve hrálo prim potrubí měděné či ocelové.

![]() Unikátní diagnostika maziv na bázi AI

Unikátní diagnostika maziv na bázi AIHorkou novinku od španělského dodavatele špičkových a světově unikátních produktů Atten[2] přináší na český trh společnost Kleentek. Firma Atten[2] stojí v čele technologických inovací přinášejících revoluční spojení optické technologie rozpoznávání obrazu s umělou inteligencí a monitorování kondice olejů, které zásadně mění způsob, jakým průmyslové podniky udržují své stroje v provozu.

- Materiály

![]() Plast v průmyslu nahrazuje měď či ocel

Plast v průmyslu nahrazuje měď či ocelPlastové potrubní systémy z PP-RCT zažívají rozmach v mnoha odvětvích, a to i mimo klasické rozvody vody. Ve velkých průměrech dnes nacházejí uplatnění i v průmyslu. Díky své zvýšené tlakové odolnosti i při vysokých teplotách jsou ideální volbou také pro systémy vytápění a chlazení, stlačený vzduch či průmyslové aplikace, kde dříve hrálo prim potrubí měděné či ocelové.

![]() Pružnost v každém smyslu slova

Pružnost v každém smyslu slovaFirmu Gumex založil přesně před 30 lety v pronajaté garáži zemědělského družstva Jan Sedláček se třemi kamarády. Sám říká, že motivací bylo se mít lépe. K tomu však vedla skutečně dlouhá cesta. Společníci z firmy postupně odešli a od roku 2000, kdy bylo ve firmě celkově 10 pracovníků, patří Gumex výhradně rodině zakladatele, s jehož synem, Liborem Sedláčkem, jsme měli možnost si povídat.

![]() Lasery ve strojírenství

Lasery ve strojírenstvíPřed 20 lety vstoupily na komerční trh moderní vláknové, diskové a diodové lasery s výkonem nad jeden kilowatt, tedy nástroje použitelné ve strojírenské výrobě. To se projevilo v řadě současných technologií, od svařování přes povrchové úpravy až k aditivní výrobě. Podívejme se podrobněji, kam směřuje vývoj v této oblasti.

- Průmysl 4.0

& Vzdělávání![]() Řezací plotr zefektivnil výrobu kabin

Řezací plotr zefektivnil výrobu kabinV DFK Cab vyrábí kabiny pro terénní čtyřkolky a vysokozdvižné vozíky, disponují vlastním vývojem a konstrukčním oddělením, které sleduje aktuální trendy, současné vývojové verze kabin a dynamicky tak reaguje na poptávky trhu. Vyvíjí až 30 nových kabin ročně. Kabiny se vyznačují vysokou modularitou pro uspokojení přání zákazníka. O historii i současnosti společnosti DFK CAB, s.r.o. jsme si povídali s panem Michalem Burdou, technickým a výrobním ředitelem.

![]() Volvo Bus při vývoji autobusů standardizuje MSC Nastran pro strukturální analýzu

Volvo Bus při vývoji autobusů standardizuje MSC Nastran pro strukturální analýzuSimulace představují základní prostředek při navrhování moderních autobusů. Dovolují modelovat a vyhodnocovat různé strategie a scénáře ještě před fyzickou stavbou prototypu. Konstruktéři podle nich posuzují výkonnost vozidel za různých podmínek, jako je vysoká rychlost, rozmanitý terén nebo různé povětrnostní podmínky. Díky tomu dochází ke snižování potřeby fyzického testování a přepracovávání návrhů, které následně šetří náklady a čas. Přečtěte si, jak Volvo Bus Corporation při vývoji autobusů řeší úlohy strukturální analýzy v softwaru MSC Nastran. Tento software, dříve známý pod společností MSC Software, je nyní součástí skupiny Hexagon.

![]() Profika zve na svůj tradiční Open House, k vidění budou stroje i ukázka obrábění

Profika zve na svůj tradiční Open House, k vidění budou stroje i ukázka obráběníRyze česká společnost Profika i letos pořádá Den otevřených dveří. Tradiční Open House nabídne ukázku CNC strojů od dvou známých jihokorejských výrobců Hanwha a Hyundai Wia i demonstraci samotného obrábění. K vidění budou i in-house vyvinuté robotické buňky firmy Profika. Na akci v Benátkách nad Jizerou jsou ve středu 15. května zváni všichni příznivci obráběcích technologií i zájemci o automatizaci. Samozřejmostí je výborné občerstvení a zábavný doprovodný program.

- Výzkum, vývoj

a inovace![]() Řezný nástroj s inovativním chlazením

Řezný nástroj s inovativním chlazenímExperti ze společnosti Rotana spojili své síly s vědeckými pracovníky Fakulty strojní ČVUT v Praze v rámci projektu z programu Trio IV na podporu výzkumu a vývoje. Cílem byl vývoj řezných nástrojů, které by disponovaly výrazně vyššími užitnými vlastnostmi. Jedním z nejvýznamnějších výsledků spolupráce je nový způsob rozvodu chladiva v nástrojích se supertvrdou řeznou částí. Řešení je vhodné pro všechny aplikace, u nichž dochází k vysokým mechanickým a tepelným zatížením břitu.

![]() Začneme u sebe. Co má pro nás smysl?

Začneme u sebe. Co má pro nás smysl?Václava Cílka lákají všechny průsečíky humanitních a přírodovědných oborů. Ukazuje se, že hledání nových oborových souvislostí má smysl a že jako jediné dokáže dát odpověď na otázky, které před člověka klade komplikovaná, někdy nepředvídatelná, turbulentní doba. Vždycky dokázal skoro šokovat tím, kolik toho o světě věděl a ví. Kde všude byl a co všechno přečetl. Díky tomu, že se nikdy nespokojil s jednooborovým přístupem ke skutečnosti a snažil se ji zřít celostně jako za časů J. A. Komenského, měl navzdory názorům některých současných profesorů nesporně pravdu. Zastává názor, že expert v oblasti přírodních věd nemůže být spokojen sám se sebou, dokud nemá hluboké znalosti z historie, filozofie, antropologie, sociologie a dalších humanitních věd. Tvrdí, že znalost dějin pomáhá číst krajinu, a naopak, znalost přírodních věd pomáhá k pochopení toho, co se v minulosti dělo.

![]() Novinky a trendy v obrábění a robotizaci

Novinky a trendy v obrábění a robotizaciNa začátku letošního dubna uspořádala společnost FANUC ve svém sídle v pražských Horních Počernicích odborný seminář s „kódovým jménem“ Robodrill Day, věnovaný možnostem a příležitostem v oblasti obrábění a automatizace. Spolu s hostitelskou firmou se na akci jako partneři podílely také společnosti Dormer Pramet, SMW-Autoblok, Blaser Swisslube, Blum-Novotest, SolidCAM, Robotizace.eu a BroxTec. My jsme využili možnosti zúčastnit se jako mediální partner.

- Management

a řízení![]() Slabé světlo na konci dlouhého tunelu

Slabé světlo na konci dlouhého tuneluČesko-německá obchodní a průmyslová komora (ČNOPK) na dubnové tiskové konferenci představila výsledky aktuálního konjunkturálního průzkumu, který provedla mezi svými členy a mezi německými firmami působícími v České republice. Z průzkumu vyplývá, že výhled na letošní rok je mírně optimistický, ale klesající investiční výdaje, zejména ve zpracovatelském průmyslu, ohrožují konkurenceschopnost ekonomiky.

![]() Začneme u sebe. Co má pro nás smysl?

Začneme u sebe. Co má pro nás smysl?Václava Cílka lákají všechny průsečíky humanitních a přírodovědných oborů. Ukazuje se, že hledání nových oborových souvislostí má smysl a že jako jediné dokáže dát odpověď na otázky, které před člověka klade komplikovaná, někdy nepředvídatelná, turbulentní doba. Vždycky dokázal skoro šokovat tím, kolik toho o světě věděl a ví. Kde všude byl a co všechno přečetl. Díky tomu, že se nikdy nespokojil s jednooborovým přístupem ke skutečnosti a snažil se ji zřít celostně jako za časů J. A. Komenského, měl navzdory názorům některých současných profesorů nesporně pravdu. Zastává názor, že expert v oblasti přírodních věd nemůže být spokojen sám se sebou, dokud nemá hluboké znalosti z historie, filozofie, antropologie, sociologie a dalších humanitních věd. Tvrdí, že znalost dějin pomáhá číst krajinu, a naopak, znalost přírodních věd pomáhá k pochopení toho, co se v minulosti dělo.

![]() Přímá cesta k zákazníkovi

Přímá cesta k zákazníkoviSourcing Days – to je název pro akce, které pro české výrobce a jejich zahraniční odběratele pořádá agentura CzechTrade. V současné době zve agentura ve spolupráci se Spolkovým svazem nákupu, materiálového hospodářství a logistiky (BME) na největší tuzemské setkání s německými nákupčími – Sourcing Day Tschechien. Akce se uskuteční již za pár dní, 16. května, v prostorách Ministerstva průmyslu a obchodu, na adrese Politických vězňů 20 v Praze, což je změna oproti předchozím ročníkům, kdy se konala v Plzni.

- Technické

zajímavosti![]() České firmy na MSV: Ideální místo pro setkávání

České firmy na MSV: Ideální místo pro setkáváníFirma Jirka ze Zbečníku u Hronova navazuje na historii, sahající až do roku 1936, kdy byla bratry Jirkovými v obci založena kovárna. Druhá světová válka zastavila slibný rozvoj společnosti a krátce po jejím konci byl podnik znárodněn. V roce 1999 byla založena firma Jirka a spol. Dnes, kromě dalších produktů, vyrábí vodotěsné a prachotěsné magnetické snímače vhodné pro obráběcí stroje nebo kterákoli jiná zařízení, s nimiž je potřeba přesně odměřovat polohu. S výrobou magnetických snímačů také souvisí výroba vlastních digitálních indikací řady BC a TS-MAX. Firma Jirka patří již dlouhou řadu let k vystavovatelům na Mezinárodním strojírenském veletrhu v Brně. Nejen o tom jsme hovořili s Ing. Radkem Jirkou, jednatelem a CEO společnosti.

![]() Technologické inovace na veletrhu broušení

Technologické inovace na veletrhu broušeníSkupina United Grinding bude na veletrhu GrindingHub i tentokrát zastupovat inovativní brusičské technologie pod názvem Stay Connected. Letos představí novinku týkající se obrábění nástrojů, která se pojí ke značce Walter a odhalena bude 14. května v 10 hodin v hale 9, stánku C51.

![]() Flexibilita ručního laserového svařování

Flexibilita ručního laserového svařováníKromě běžných svařovacích metod TIG a MIG je v současné době možné využít také čím dál dokonalejší technologii svařování laserem. Vyznačuje se značnou přesností a flexibilitou; lze ji využít i pro hliník, měď či další barevné kovy. Specifickou oblastí jsou pak systémy ručního laserového svařování, které se krom stabilně vysoké kvality svaru vyznačují i snadným ovládáním a instalací.