Letošní ročník tradiční výstavy firmy Hermle v Gosheimu se kromě vlastních strojů zaměřil i na pokroky v oblasti automatizace a upínací techniky. Výstavy se zúčastnily desítky partnerů z oblasti nástrojové technologie, hardwaru a softwaru a firma Hermle zde představila své první tři modely obráběcích center tzv. druhé generace.

- Výroba

a technologie![]() 160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvoj

160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvojFakulta strojní ČVUT v Praze byla jednou ze zakládajících fakult Univerzitního centra energeticky efektivních budov (UCEEB), které v letošním roce oslaví 10 let od svého otevření. Od vzniku tohoto výzkumného ústavu soustředěného na energetiku budov je fakulta tematicky i personálně propojena s oddělením Energetických systémů budov, kde je společně řešena řada projektů vědy a výzkumu. Podívejme se na některé realizované nápady a projekty, které z této vzájemně prospěšné spolupráce vzešly.

![]()

![]() Svět normovaných dílů je čím dál pestřejší

Svět normovaných dílů je čím dál pestřejšíDistribuční síť Elesa+Ganter vznikla na základě úspěšné spolupráce dvou rodinných firem, které se zabývají vývojem a výrobou standardizovaných dílů pro průmysl – italská Elesa vyrábí z technických plastů, německý Ganter se věnuje obrábění kovů. O historii, současnosti i vizích této sítě jsme hovořili s jednatelem společnosti Elesa+Ganter CZ Ing. Pavlem Kozlem.

- Konstrukce

![]() Svět normovaných dílů je čím dál pestřejší

Svět normovaných dílů je čím dál pestřejšíDistribuční síť Elesa+Ganter vznikla na základě úspěšné spolupráce dvou rodinných firem, které se zabývají vývojem a výrobou standardizovaných dílů pro průmysl – italská Elesa vyrábí z technických plastů, německý Ganter se věnuje obrábění kovů. O historii, současnosti i vizích této sítě jsme hovořili s jednatelem společnosti Elesa+Ganter CZ Ing. Pavlem Kozlem.

![]() Systémy produktivního obrábění

Systémy produktivního obráběníZákaznických dnů Tajmac-ZPS se tradičně účastní i společnost Siemens. Ta letos představila ve dvou expozicích více než tisícovce návštěvníků novinky, které pomohou zvýšit produktivitu obráběcích strojů. Díky vysoce výkonnému řídicímu systému Sinumerik One.

![]() Volvo Bus při vývoji autobusů standardizuje MSC Nastran pro strukturální analýzu

Volvo Bus při vývoji autobusů standardizuje MSC Nastran pro strukturální analýzuSimulace představují základní prostředek při navrhování moderních autobusů. Dovolují modelovat a vyhodnocovat různé strategie a scénáře ještě před fyzickou stavbou prototypu. Konstruktéři podle nich posuzují výkonnost vozidel za různých podmínek, jako je vysoká rychlost, rozmanitý terén nebo různé povětrnostní podmínky. Díky tomu dochází ke snižování potřeby fyzického testování a přepracovávání návrhů, které následně šetří náklady a čas. Přečtěte si, jak Volvo Bus Corporation při vývoji autobusů řeší úlohy strukturální analýzy v softwaru MSC Nastran. Tento software, dříve známý pod společností MSC Software, je nyní součástí skupiny Hexagon.

- Komponenty

![]() 160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvoj

160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvojFakulta strojní ČVUT v Praze byla jednou ze zakládajících fakult Univerzitního centra energeticky efektivních budov (UCEEB), které v letošním roce oslaví 10 let od svého otevření. Od vzniku tohoto výzkumného ústavu soustředěného na energetiku budov je fakulta tematicky i personálně propojena s oddělením Energetických systémů budov, kde je společně řešena řada projektů vědy a výzkumu. Podívejme se na některé realizované nápady a projekty, které z této vzájemně prospěšné spolupráce vzešly.

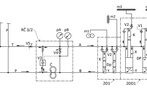

![]() Dvoupotrubní dávkovače v systémech mazání

Dvoupotrubní dávkovače v systémech mazáníDávkovače pro dvoupotrubní centrální mazací systémy (CMS) mohou být dvoukomorové nebo jednokomorové. V obou případech má schéma zapojení svá specifika a určité přednosti i nevýhody. V tomto článku se věnujeme novým způsobům zapojení, jež dokážou některé nevýhody eliminovat a za rozumnou cenu zajistit spolehlivé mazání strojů.

![]() Plast v průmyslu nahrazuje měď či ocel

Plast v průmyslu nahrazuje měď či ocelPlastové potrubní systémy z PP-RCT zažívají rozmach v mnoha odvětvích, a to i mimo klasické rozvody vody. Ve velkých průměrech dnes nacházejí uplatnění i v průmyslu. Díky své zvýšené tlakové odolnosti i při vysokých teplotách jsou ideální volbou také pro systémy vytápění a chlazení, stlačený vzduch či průmyslové aplikace, kde dříve hrálo prim potrubí měděné či ocelové.

- Materiály

![]() Svět normovaných dílů je čím dál pestřejší

Svět normovaných dílů je čím dál pestřejšíDistribuční síť Elesa+Ganter vznikla na základě úspěšné spolupráce dvou rodinných firem, které se zabývají vývojem a výrobou standardizovaných dílů pro průmysl – italská Elesa vyrábí z technických plastů, německý Ganter se věnuje obrábění kovů. O historii, současnosti i vizích této sítě jsme hovořili s jednatelem společnosti Elesa+Ganter CZ Ing. Pavlem Kozlem.

![]() Po stopách výroby karbidových nástrojů

Po stopách výroby karbidových nástrojůCeratizit, společnost skupiny Plansee, uspořádala pro mezinárodní skupinu novinářů návštěvu několika svých závodů, ležících na pomezí Rakouska a Německa. Účastníci akce si mohli během tří dnů prohlédnout výrobní závody v Reutte, včetně nového výrobního závodu Kreckelmoos, dále nové budovy obchodního a technického, a také logistického centra v Kemptenu, a konečně výzkumné a vývojové centrum spojené s výrobou ve württemberském Balzheimu. Ve všech navštívených objektech byly přichystány prezentace představující danou lokalitu, její výrobní program, a hlavně komentované prohlídky továren. Českou skupinu účastníků doprovázela marketingová koordinátorka Lucie Filová.

![]() Plast v průmyslu nahrazuje měď či ocel

Plast v průmyslu nahrazuje měď či ocelPlastové potrubní systémy z PP-RCT zažívají rozmach v mnoha odvětvích, a to i mimo klasické rozvody vody. Ve velkých průměrech dnes nacházejí uplatnění i v průmyslu. Díky své zvýšené tlakové odolnosti i při vysokých teplotách jsou ideální volbou také pro systémy vytápění a chlazení, stlačený vzduch či průmyslové aplikace, kde dříve hrálo prim potrubí měděné či ocelové.

- Průmysl 4.0

& Vzdělávání![]() 160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvoj

160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvojFakulta strojní ČVUT v Praze byla jednou ze zakládajících fakult Univerzitního centra energeticky efektivních budov (UCEEB), které v letošním roce oslaví 10 let od svého otevření. Od vzniku tohoto výzkumného ústavu soustředěného na energetiku budov je fakulta tematicky i personálně propojena s oddělením Energetických systémů budov, kde je společně řešena řada projektů vědy a výzkumu. Podívejme se na některé realizované nápady a projekty, které z této vzájemně prospěšné spolupráce vzešly.

![]() Stroje, které vyrábějí stroje

Stroje, které vyrábějí strojeLetošní ročník tradiční výstavy firmy Hermle v Gosheimu se kromě vlastních strojů zaměřil i na pokroky v oblasti automatizace a upínací techniky. Výstavy se zúčastnily desítky partnerů z oblasti nástrojové technologie, hardwaru a softwaru a firma Hermle zde představila své první tři modely obráběcích center tzv. druhé generace.

![]() Svět normovaných dílů je čím dál pestřejší

Svět normovaných dílů je čím dál pestřejšíDistribuční síť Elesa+Ganter vznikla na základě úspěšné spolupráce dvou rodinných firem, které se zabývají vývojem a výrobou standardizovaných dílů pro průmysl – italská Elesa vyrábí z technických plastů, německý Ganter se věnuje obrábění kovů. O historii, současnosti i vizích této sítě jsme hovořili s jednatelem společnosti Elesa+Ganter CZ Ing. Pavlem Kozlem.

- Výzkum, vývoj

a inovace![]() 160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvoj

160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvojFakulta strojní ČVUT v Praze byla jednou ze zakládajících fakult Univerzitního centra energeticky efektivních budov (UCEEB), které v letošním roce oslaví 10 let od svého otevření. Od vzniku tohoto výzkumného ústavu soustředěného na energetiku budov je fakulta tematicky i personálně propojena s oddělením Energetických systémů budov, kde je společně řešena řada projektů vědy a výzkumu. Podívejme se na některé realizované nápady a projekty, které z této vzájemně prospěšné spolupráce vzešly.

![]() Stroje, které vyrábějí stroje

Stroje, které vyrábějí strojeLetošní ročník tradiční výstavy firmy Hermle v Gosheimu se kromě vlastních strojů zaměřil i na pokroky v oblasti automatizace a upínací techniky. Výstavy se zúčastnily desítky partnerů z oblasti nástrojové technologie, hardwaru a softwaru a firma Hermle zde představila své první tři modely obráběcích center tzv. druhé generace.

![]() Vezměme rozum do hrsti a bojujme

Vezměme rozum do hrsti a bojujmePavel Sobotka, zakladatel a ředitel firmy Frentech Aerospace. Základy technických a technologických schopností získal v Tesle Brno, kde pracoval 27 let. Již tehdy byl přesvědčen, že přesná mechanika bude stále atraktivním oborem, jelikož se podílí absolutně na všem, co používáme. Brýle, zdravotnická technika, auta, letadla, kosmické rakety, obranný průmysl, tiskařina, výroba mikročipů, počítačů a mnoho dalšího.

- Management

a řízení![]() Svět normovaných dílů je čím dál pestřejší

Svět normovaných dílů je čím dál pestřejšíDistribuční síť Elesa+Ganter vznikla na základě úspěšné spolupráce dvou rodinných firem, které se zabývají vývojem a výrobou standardizovaných dílů pro průmysl – italská Elesa vyrábí z technických plastů, německý Ganter se věnuje obrábění kovů. O historii, současnosti i vizích této sítě jsme hovořili s jednatelem společnosti Elesa+Ganter CZ Ing. Pavlem Kozlem.

![]() Vezměme rozum do hrsti a bojujme

Vezměme rozum do hrsti a bojujmePavel Sobotka, zakladatel a ředitel firmy Frentech Aerospace. Základy technických a technologických schopností získal v Tesle Brno, kde pracoval 27 let. Již tehdy byl přesvědčen, že přesná mechanika bude stále atraktivním oborem, jelikož se podílí absolutně na všem, co používáme. Brýle, zdravotnická technika, auta, letadla, kosmické rakety, obranný průmysl, tiskařina, výroba mikročipů, počítačů a mnoho dalšího.

![]() Vždy jde o pochopení procesu

Vždy jde o pochopení procesuPřevratný rozvoj nových technologií, jehož jsme v posledních letech svědky, se stává zásadním pomocníkem výrobních společností při jejich nepřetržitém zdokonalování procesů, zvyšování efektivity práce, minimalizaci nákladů a řadě dalších kroků. S Filipem Grobem, výrobně-technickým ředitelem společnosti Fosfa, hovoříme o konkrétních inovativních projektech, které v břeclavském závodě realizovali, o tom, s jakými úskalími se při jejich zavádění potkávali a s jakými benefity je aktuálně v praxi využívají.

- Technické

zajímavosti![]() 160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvoj

160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvojFakulta strojní ČVUT v Praze byla jednou ze zakládajících fakult Univerzitního centra energeticky efektivních budov (UCEEB), které v letošním roce oslaví 10 let od svého otevření. Od vzniku tohoto výzkumného ústavu soustředěného na energetiku budov je fakulta tematicky i personálně propojena s oddělením Energetických systémů budov, kde je společně řešena řada projektů vědy a výzkumu. Podívejme se na některé realizované nápady a projekty, které z této vzájemně prospěšné spolupráce vzešly.

![]() Stroje, které vyrábějí stroje

Stroje, které vyrábějí strojeLetošní ročník tradiční výstavy firmy Hermle v Gosheimu se kromě vlastních strojů zaměřil i na pokroky v oblasti automatizace a upínací techniky. Výstavy se zúčastnily desítky partnerů z oblasti nástrojové technologie, hardwaru a softwaru a firma Hermle zde představila své první tři modely obráběcích center tzv. druhé generace.

![]() Systémy produktivního obrábění

Systémy produktivního obráběníZákaznických dnů Tajmac-ZPS se tradičně účastní i společnost Siemens. Ta letos představila ve dvou expozicích více než tisícovce návštěvníků novinky, které pomohou zvýšit produktivitu obráběcích strojů. Díky vysoce výkonnému řídicímu systému Sinumerik One.